-

关于DFAC

-

全系产品

- 轻卡

- 工(gōng)程車(chē)

- 客車(chē)

- 轻客

- 校(xiào)車(chē)

- 新能源

- 发动机

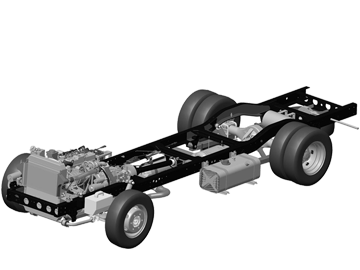

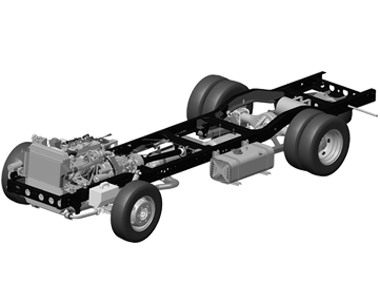

- 客車(chē)底盘

-

东风多利卡

-

东风凯普特

-

东风途逸

-

东风小(xiǎo)霸王

-

东风福瑞卡

-

更舒适

1600mm驾驶室,视野更宽广

内饰全新升级,航空式包裹座椅

中控锁、电动窗、选配倒車(chē)影像

-

更稳当

轴管式前桥,140mm全铆直通(tōng)大(dà)梁

轮胎宽大(dà),双后台,1355mm后轮距

分体式货箱结构,防錯(cuò)位、不(bù)变形、更牢固腦和

-

更能装

搭载柳机汽油1.3L/1.5L发动机

最大(dà)输出功率83kW、扭矩147N.m、马力113Ps

-

超强承载

卡車(chē)用2.5吨大(dà)后桥

卡車(chē)用140mm等截面直通(tōng)大(dà)梁

卡車(chē)用9mm加厚型板簧桥

-

安全省心

680mm超宽車(chē)架,转弯更平稳

轻卡级方头驾驶室整車(chē)宽度小(xiǎo)于1.7m

视野更宽广

-

强劲舒适

国六柳机1.6L动力强劲

蒙沃5档双锥同步变速器(qì)

轿車(chē)化新款内饰

-

舒适驾乘

大(dà)屏行車(chē)电脑,智能网联

电动窗、中控锁、遥控钥匙

三锥同步器(qì)变速箱,轿車(chē)级换挡感受 -

超强通(tōng)过

整車(chē)高度低(dī)于2.1m,可自由通(tōng)行地下車(資多chē)库

货箱離(lí)地80cm左右,上下货轻松省力

标准蓝牌小(xiǎo)轻卡,严格国六B排海關放,全国上牌过户无忧

-

优越承载

柳机1.6L/云内1.9L/云内2.0L

纵截面达到140mm的直通(tōng)大(d門遠à)梁,全铆接贯通(tōng)式車(chē)架

3990*1860*400超大(dà)货箱尺寸

-

小(xiǎo)油耗 大(dà)动力

国六德威D20发动机汽解放劲威4DB1发动机

-

小(xiǎo)身材 大(dà)力量

升级188加强型直通(tōng)車(chē)架

大(dà)吨位加宽后桥

24V电瓶,启动快,耐寒强

-

小(xiǎo)身材 大(dà)空间

直瀑式前脸

雄鹰展翅格栅

框架式封闭梁車(chē)身

-

动力强劲

搭载国六德威D20发动机一(yī)汽解放劲威4DB1发动机

电控高压喷射系统 -

高效节油

匹配万里扬双锥同步器(qì)

五档全铝变速箱

铝合金(jīn)轻量化外壳

-

高效承载

采用高强钢188車(chē)架加强版钢板弹簧及吊耳

厢式車(chē)空间最大(dà)可达19m³

-

东风福瑞卡自卸

-

大(dà)动力

云内德威系列高端大(dà)马力四气门发动机市场知名法士特八档(全同步器(qì))

-

大(dà)用途

升级加宽車(chē)架最宽达2430mm的工(gōng)程版货箱

升级大(dà)吨位加宽后桥 -

大(dà)舒适

驾驶室密封降噪优化高包裹双滑轨座椅

驾驶室储物空间21处 -

黄金(jīn)动力

玉柴YS04黄金(jīn)动力

德威D40高端动力

法士特八档变速箱

加强型后桥

-

超强承载

250双层直通(tōng)車(chē)架

10吨后桥

东风原厂货箱

加强型工(gōng)程版吊耳

加厚型板簧

-

驾乘舒适

驾驶室储物空间21处驾驶室密封降噪优化

高包裹双滑轨座椅

-

东风天翼

-

东风御风

-

超级安全

运用金(jīn)字塔力学结构,車(chē)身受力均衡

大(dà)量采用高强度钢板

車(chē)头采用蜂窝式溃缩吸能区设计

-

超级稳定

全球300万客户口碑见证

500000公里15000小(xiǎo)時(shí書近)RNDS标准耐久测试

稳定运行超过50万公里

-

超级省油

4大(dà)黑科(kē)技,肉眼可见的省油

百公里最低(dī)油耗仅 5.7L

-

宽阔座舱空间,优雅舒适

最大(dà)内部容积11.9m³

内高可达1.95m

同级别車(chē)型内部空间最大(dà)

-

日产动力,强劲可靠

日产-雷诺联盟最新一(yī)代高端柴油发动机

沿袭日系发动机省油基因

百公里油耗低(dī)至5.7L

-

丰富的主被动安全配置

前麦弗逊独立悬挂

后霍奇基斯悬挂

四轮碟刹

-

舒适性

专业调校(xiào),转向轻盈,操控性极佳

搭载麦弗逊独立悬架,减震效果升级,行車(chē)平缓舒适

4.4kW大(dà)功率冷暖一(yī)体空调

人体工(gōng)程学座椅,乘驾体验升级

-

安全性

整体式冲压車(chē)身,金(jīn)字塔力学稳固車(chē)身

标配ABS+EBD制动系统,有效保持車(chē數雨)辆的平稳

車(chē)身搭载多根加强型横梁,多重高强度保障,使車(chē)朋樂身结构更稳固

-

便利性

1500*1800*610mm超大(dà)货斗,提供就音充足的装载空间

座椅排布拥有多种选择,满足不(bù)同工弟的(gōng)种要求

車(chē)身搭载爬梯+車(chē)顶货架,作业工(gōng)具摆放更便利

-

超凡定制

国内多家(jiā)合作改装企业

成熟房車(chē)底盘技术

多种轴距車(chē)型可供选择

前置前驱底盘平稳

-

超凡配饰

豪华轿車(chē)式仪表台

丰富厨房设置

豪华电器(qì)配置

-

超凡品味

国际流行的T形前脸造型

钻石切割天使造型大(dà)灯

流线型平贴式大(dà)尺寸侧窗

电动调节大(dà)尺寸外后视镜

-

超级安全

防护等级强化,应对极端路况

制动系统强化,应对重载需求

适应性主动防御设计

-

超级续航

综合续航260/280/350km

等速续航最高可达540km

-

超大(dà)容量电池

80.37/92.16/122.88kW·h超大醫內(dà)电量

电池能量密度>140Wh/kg

-

东风校(xiào)車(chē)

-

东风俊风

-

东风凯普特

-

东风御风

-

东风天翼

-

舒适性好(hǎo)

轮的麦弗逊独立悬架,

乘客乘坐舒适性更好(hǎo)

-

快充/慢充兼备

直流快充,从10%—80%只需要1h,

满足出租車(chē)换班交接時(shí)间銀多补电需求

-

平稳顺畅

16英寸铝合金(jīn)轮辋205 / 60 / R16,

市内道路通(tōng)行更加平稳顺畅

-

高效能

永磁同步电机,整車(chē)具有能量回收机制,历经市场考從小验;配备气刹、液刹两种制动方式,多箱体规格供客户亮離选择 -

高可靠

质量稳定可靠,三电质保5年或20万公里 -

高品质

底盘、驾驶室全新升级 -

性能强劲 超大(dà)空间

70kw大(dà)功率电机,载货空间可达10.2m³;

-

安全可靠 品质超高

军工(gōng)品质,制动距離(lí)领先同级别車(鄉吃chē)辆15%; -

超强承载 小(xiǎo)巧灵活

2.5T级后桥,加厚板簧,平板整車(chē)高2100c吃器m,地库穿行无忧; -

性能强劲 超大(dà)空间

70kw大(dà)功率电机,载货空间可达8.3m購畫³; -

安全可靠 品质超高

军工(gōng)品质,质量稳定可靠;

-

超强承载 驾驶舒适

配备前6后7的板簧设计,速比10.9的2T级别电驱动后桥,最大(dà國照)限度满足日常承载需求;非独立悬架,驾驶更舒适 -

智能●更简单

风阻系数降低(dī)11%航空复合材料轻量化设计

电子(zǐ)稳定性控制系统 -

守护●更信赖

DL510車(chē)架钢

抗拉强度达510兆帕吐鲁番45℃高温

呼伦贝尔-38℃高寒外部环境测试

-

省钱●更经济

20.3m³ 超大(dà)空间货箱

車(chē)厢容积增大(dà)12.7%

高承载电驱桥,负载增大(dà)14%

-

大(dà)

大(dà)容积:货箱容积达13m³

-

高

高效能:轻巧車(chē)身,重工(gōng熱動)况可达255Km以上,全生命周期成本优势明显

高保障:军工(gōng)品质,买的放心、用的安心

-

强

强承载:3吨级后桥、140锰钢货車(chē)車(chē)架

-

针对城鄉(xiāng)、城区⽀线公交開(kāi)发⼀款纯电动城兒快市客車(chē)前围采⽤独特“⼤眼睛”全新造型

前⼤灯采⽤双远光技术

适合城鄉(xiāng)道路需求 -

前中開(kāi)门两级踏步城市公交

整車(chē)底盘⼀体化三维设计

采⽤有限元软件对整車(chē)⻣架结构予以分析与优化确保車(chē)⾝强度體歌 - 整車(chē)整备质量低(dī)续航⾥程远⾼于同电量竞品

-

⽅基调造型車(chē)型新颖、美观、线条简洁、饱满流畅整

⼆级踏步

⽅便乘客上下車(chē) -

站⽴区平直设计超⼤容量空间兼顾城鄉(xiāng)道路

满⾜各种路况运营

封闭环車(chē)⾝结构 -

整⻋抗弯、抗扭性能强安全性更⾼

⼤电流主动均衡电池管理系统(BMS),节能、⾼效

电池包采⽤快换设计,拆卸⽅便快捷

-

东风康明斯发动机

-

东风D28

-

Nissan ZD30发动机

-

真美满服务

-

品牌資(zī)訊(xùn)

-

新闻中心

-

投資(zī)者关系

-

人才招聘

.png)

.png)

.png)

.png)

您的位置:

您的位置: